في السنوات الأخيرة، تطورت تكنولوجيا تركيب السطح (SMT) بسرعة وتلعب دورا هاما في الصناعة الإلكترونية. وبالإضافة إلى تأثير حجم الإنتاج المؤتمت بالكامل، تتمتع SMT بالمزايا التقنية التالية: يمكن تركيب المكونات على جانبي ثنائي الفينيل متعدد الكلور لتحقيق التجميع عالي الكثافة؛ حتى أصغر مكونات الحجم يمكن تحقيق الدقة تصاعد، لذلك يمكن أن تنتج مكونات ثنائي الفينيل متعدد الكلور عالية الجودة.

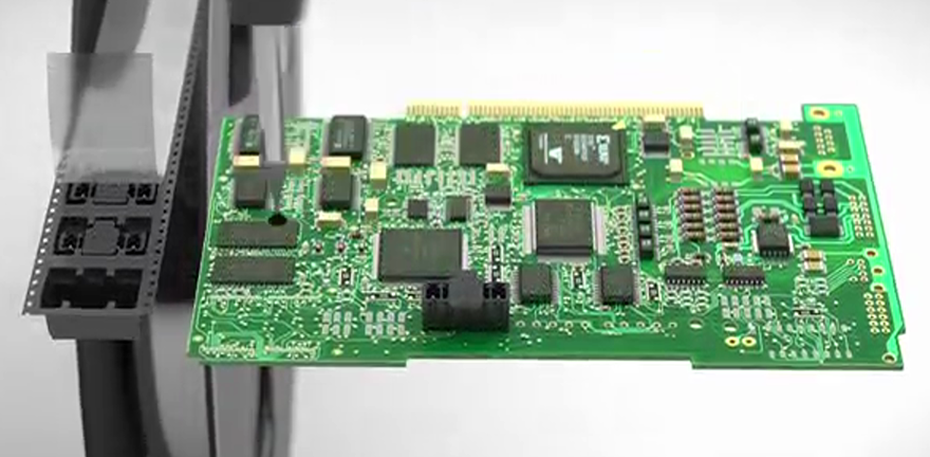

ومع ذلك، في بعض الحالات، تضعف هذه المزايا مع الحد من التصاق المكونات على PCB. تتميز مكونات SMT بتصميم مدمج وتركيب سهل ، والتي تختلف بوضوح عن الموصلات من خلال ثقب في الحجم وشكل التجميع. راحة التشغيل والقوة الميكانيكية للموصل هي أيضا عوامل مهمة جدا. الموصل هو عادة "واجهة" بين اللوحة الأم PCB و "المكونات الخارجية"، لذلك في بعض الأحيان قد تواجه قوة خارجية كبيرة.

موثوقية المكونات التي تم تجميعها بواسطة تقنية الفتحة أعلى بكثير من مكونات SMT المقابلة. سواء كان ذلك سحب قوية، قذف أو صدمة حرارية، فإنه يمكن أن تصمد دون فصل سهل من PCB. ومن حيث التكلفة، تمثل مكونات SMT في معظم مركبات ثنائي الفينيل متعدد الكلور حوالي 80٪، وتمثل تكلفة الإنتاج 60٪ فقط؛ من خلال مكونات حفرة تمثل حوالي 20٪، ولكن تكلفة الإنتاج تمثل 40٪. ويمكن رؤية أن تكلفة إنتاج المكونات من خلال ثقب مرتفعة نسبيا. بالنسبة للعديد من شركات التصنيع ، فإن أحد التحديات في المستقبل هو تطوير لوحات الدوائر المطبوعة باستخدام عملية SMT نقية.

تحت أي ظروف يتم استخدام تقنيات إعادة تدفق اللحام من خلال ثقب؟

1. لحام الموجة التقليدية لديها العديد من نقاط الضعف العملية، والكفاءة البطيئة والسيطرة على عملية صعبة

2. تبسيط العمليات، وأتمتة الإنتاج وخفض التكاليف

3. الحد من المعالجة الحرارية، وجعل المجلس PCB والمكونات تخضع لصدمة حرارية الحد الأدنى ونوعية لحام جيدة.

4. مرونة التخطيط على كلا الجانبين. بعض المكونات تحتاج إلى ترتيب على كلا الجانبين من PCB، وموجة لحام لا يمكن إلا أن تنفذ على جانب واحد

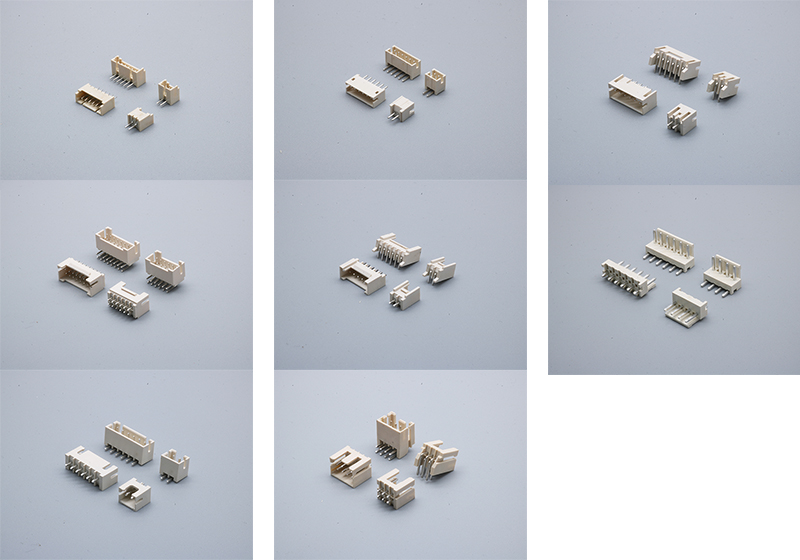

يتم عرض موصلات إعادة التدفق من خلال فتحات